“据不完全统计,我国海上风电塔有4300个,但可以潜入水下60米的专业检测人员却不到200人,作业过程不仅需要专用潜水设备和支持母船,而且还要看海况和天气,存在作业窗口期短、风险大、成本高的特点。”为了解决这一问题,哈尔滨工程大学研发了国内首套海洋结构物水下无损检测机器人,并于日前通过了国家科技部组织的验收,实现了国内水下无损检测的工程化示范应用。该水下检测机器人可用于水下500米,完成各类海洋结构物的水下无损检测,填补了该领域的国产空白。

致力水下机器人检测 为海洋结构物保驾护航

海洋钻井船、海洋钻井、采油平台、海上风电塔桩等海洋装备大都采用钢结构桁架式结构,钢管对接、相贯线焊缝质量直接关系到结构安全。而受到风浪水流冲击和长年累月海水侵蚀等因素作用,结构物会形成裂纹,为了避免构件断裂,影响海洋装备的运营安全,就需要进行周期性的焊缝检测,提前发现潜在安全隐患。

“据不完全统计,我国海上风电塔有4300个,但能完成60米以下的专业水下结构物检测人员却不到200人。作业水域较深时,人工下水检测过于危险,而且成本过高,并且这种方法许多因素取决于探伤人员的经验和技术,国外已经研制了一系列的水下检测机器人,然而国内在该领域仍处于起步阶段。”面对这一痛点,哈尔滨工程大学船舶工程学院副教授王刚带领学生们在5年前开展了水下检测机器人的研发。

培养新工科人才 他们平均年龄不到23岁

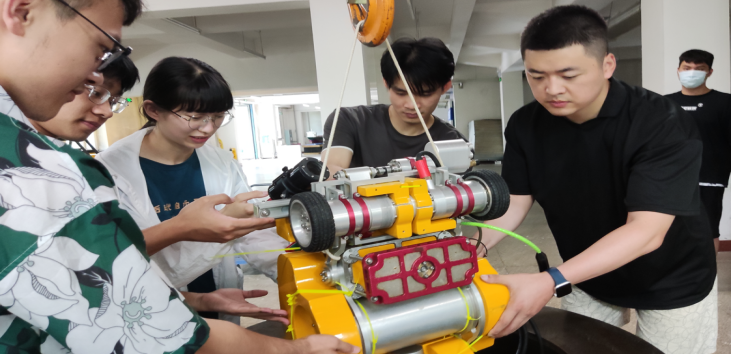

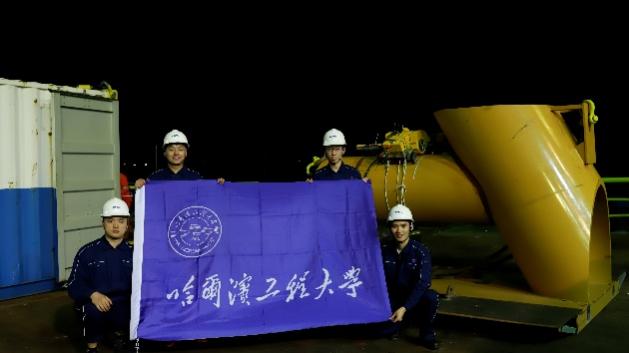

水下作业不同于陆地,不仅面临水深的影响,而且存在扰流复杂,如何保证检测过程中机器人和探头的稳定,是极具挑战性难题。而很难想象,这些难题都被这个平均年龄不到23岁的团队一一攻克了。

“我们船舶学院一直致力于培养行业创新型新工科人才,特别注重学生的实践能力,学生在大一的时候就可以进入我们团队,在老师和学长的帮助下,去探索入门,很多大二的学生研发的相关技术已经运用到水下检测机器人上。”指导教师王刚说。

陈思文、李圆月、袁驷驹几位同学都来自于新工科专业——海洋机器人专业,“我从小就喜欢机器人,所以就报考了这个专业,进入团队之后,发现要学的太多了。”陈思文和同学们一边把专业知识运用到实践当中,一边在实践中发现问题,自学了机器人技术中的设计、控制、感知等内容。“我们用了一年的时间,不仅自学了很多专业知识,还让机器人也学会了自主学习。”陈思文说。

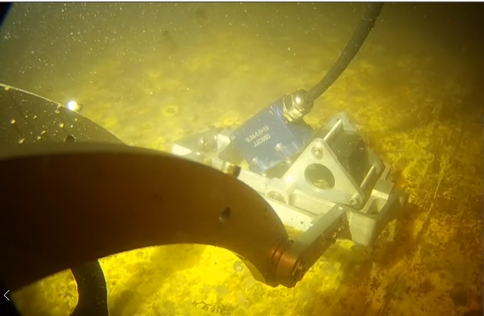

“目前,市场上运用的检测工具需要两位检测人员分别在水上和水下密切配合,而我们的技术给机器人增加了辅助定位系统,降低了检测人员的操作复杂度,能够更专注于检测数据的判断,提高作业效率,整个操作过程一人就可以完成。”陈思文和同学们通过水下焊缝辅助定位系统的研发,通过打压试验,他们的技术可以让机器人在海底500米稳定精准操作,该技术已经获得了软件著作权,也让他们赢得了“挑战杯”黑龙江省大学生创业计划竞赛金奖。

核心技术取得突破 成果通过实战检验

团队通过多年攻关,还相继突破了扰流复杂吸附难、海洋结构物管径差异大、节点焊缝结构复杂等难题。

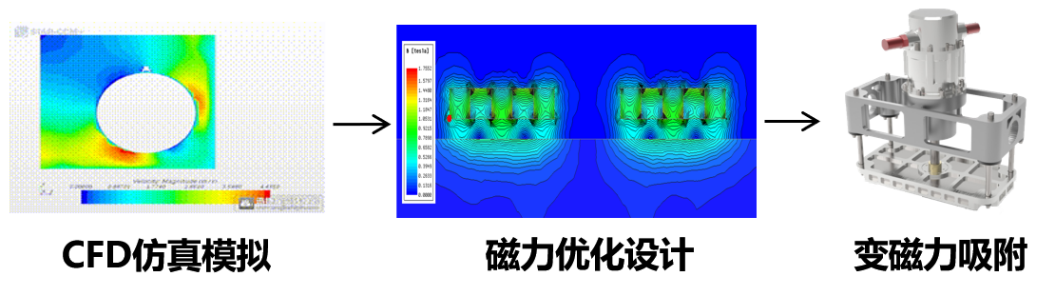

在水下复杂扰流干扰的情况下,保证机器人的稳定吸附与灵活运动是一大挑战。对此,研究团队设计了一套变磁力吸附系统,通过流速计感知检测机器人的流场情况,进而实时调整吸附力大小,保证检测过程中既能吸附牢靠又可灵活运动。

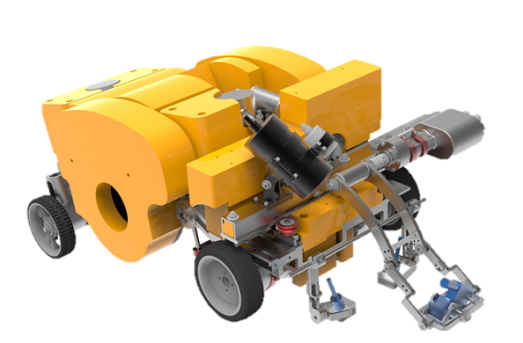

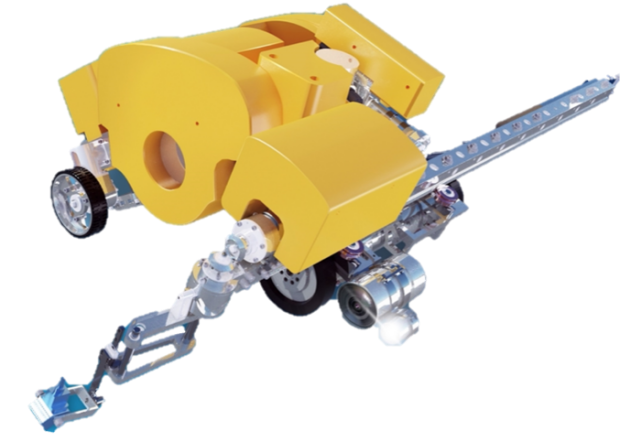

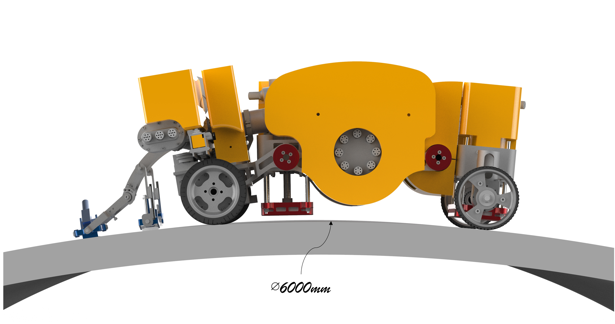

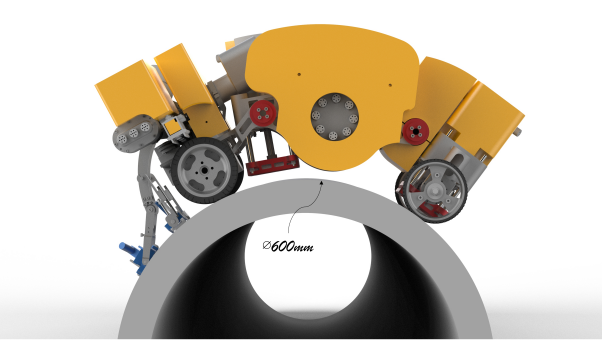

海洋结构物管径最小是0.5m,而最大的可达8m左右,面对管径差距如此悬殊的海洋结构物钢桩,如何兼容各种形式的海洋结构物的管径也是一大难题。团队成员巧妙将机器人的结构设计成可重构的三段铰接形状,通过改变铰接出两段间的角度,满足了机器人兼容不同管径的检测任务。

(机器人进行大管径检测)

(机器人进行小管径检测)

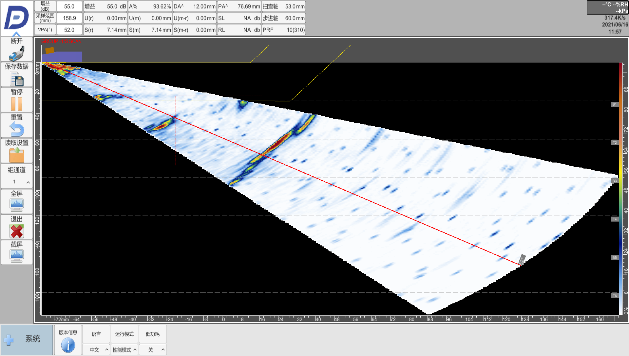

为了把检测人员从复杂的操作中解放出来,团队研究开发了人在环中的半自主检测技术,机器人可以自己跟踪焊缝,在检测到疑似缺陷时操作人员可以专注于对检测效果影响最大的运动轴,其他的运动轴则由机器人自动解算,极大的简化了操作人员的操作。

(机器人操控界面)(机器人检测信号图像)

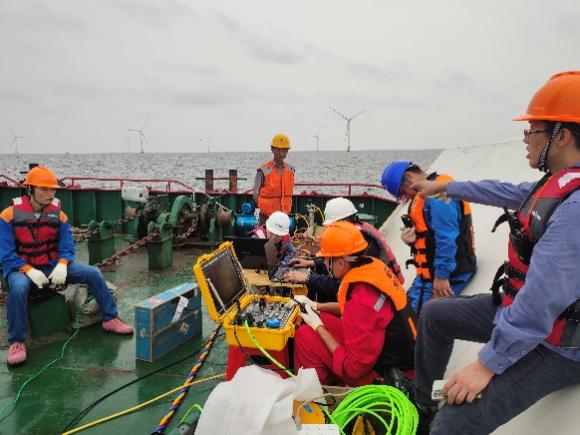

去年,团队携带机器人先后在渤海锦州25-1油气田和中广核如东海上风电场进行了实际检测,机器人表现出色,完成了国内的首次风电塔桩水下机器人无损检测示范应用。海洋结构物水下机器人检测,不但避免了人工潜水检测的人员安全风险,还能提高检测效率降低运维成本,有利于海洋各类资源的高效开发,为我国的能源安全提供强有力的保障。

团队还将继续改善水下检测机器人环境感知和智能决策能力,实现在复杂环境中对复杂焊缝的精确跟踪,为我国水下机器人自主环境感知与作业技术研究应用奠定基础。而年轻的同学们经过实际的工程测试,更加坚定自己的目标。指导教师王刚说:“让我们的技术落地转化,实现大规模应用是这代人的使命,也希望更多人能加入到海洋机器人的设计研发中。”

(设备下水)

(岸上操控)(检测机器人视角)

机器人下水操控检测

水下视角

海试人员合影