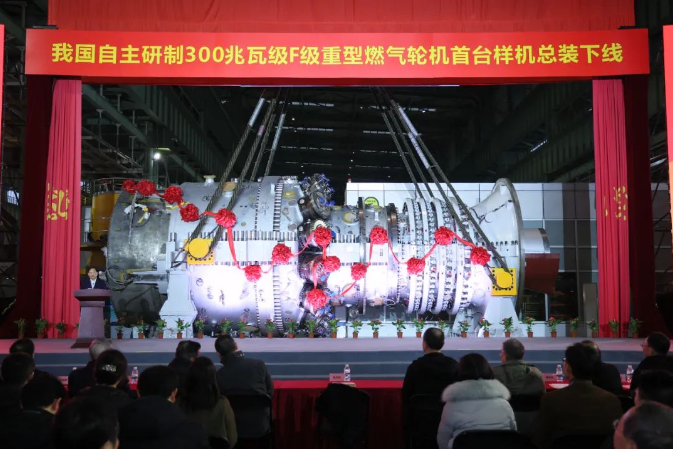

近日,我国自主研制的300兆瓦级F级重型燃气轮机首台样机在上海临港总装下线。哈工程作为项目基础研究参与单位,围绕重型燃气轮机燃烧室模拟仿真实验,开展卓有成效的基础研究工作,助力我国首台样机总装下线。

工业和信息化部党组书记、部长金壮龙出席总装下线活动并致辞,工业和信息化部党组成员、副部长辛国斌,上海市副市长陈杰,国家电投集团董事长刘明胜出席活动。

重型燃气轮机是能源领域的核心设备,是迄今为止效率最高的热功能转换类发电设备。燃气轮机由多个高科技部件组成,包括涡轮叶片等。这些部件需要在高温、高应力、高腐蚀环境下长时间运行,涉及多物理场耦合、多学科技术集成,设计、制造、材料、测试等技术挑战极高,整机技术集成和系统性能匹配难度极大,体现了一个国家的工业水平,被誉为装备制造业“皇冠上的明珠”。

哈工程作为中国燃气轮机产业创新联盟第一批理事单位,与重型燃气轮机项目实施主体单位中国联合重型燃气轮机技术有限公司通过航空发动机及燃气轮机重大专项基础研究项目的合作,支撑了我国重型燃机自主研发。燃气轮机持续工作中,为了保持相当高的动力,温度要保持在1000度以上,而且需要长期在这种温度中维持上万小时,这对于燃气轮机的材料和工艺要求极高,需根据燃烧火焰及燃烧物等多项参数综合考虑燃烧室设计。哈工程动力学院科研团队构建了燃烧室数值仿真模型,双管齐下对燃烧室进行温度场和浓度场测试,为燃烧室设计提供有力的理论和技术支撑。

此次下线的300兆瓦级F级重型燃气轮机由5大系统、5万余个零部件构成,是我国首次自主研制的最大功率、最高技术等级的重型燃气轮机。庞大的重型燃气轮机,它的燃烧室空间尺寸也大,针对这么大的燃烧空间进行实验,给参研队伍带来了非常大的挑战。

“利用数值仿真模型,我们可以准确评估燃烧室的性能,大大提高实验效率,节省实验经费。”哈工程动力学院科研团队用了3年时间,建立了满足重型燃机燃烧室尺度的基础实验平台,在大量的试验方案中优选20多组试验与理论模型进行反复迭代,开发了能够模拟多组分气体燃烧的低污染燃烧室模型,已经通过了重要节点评审。

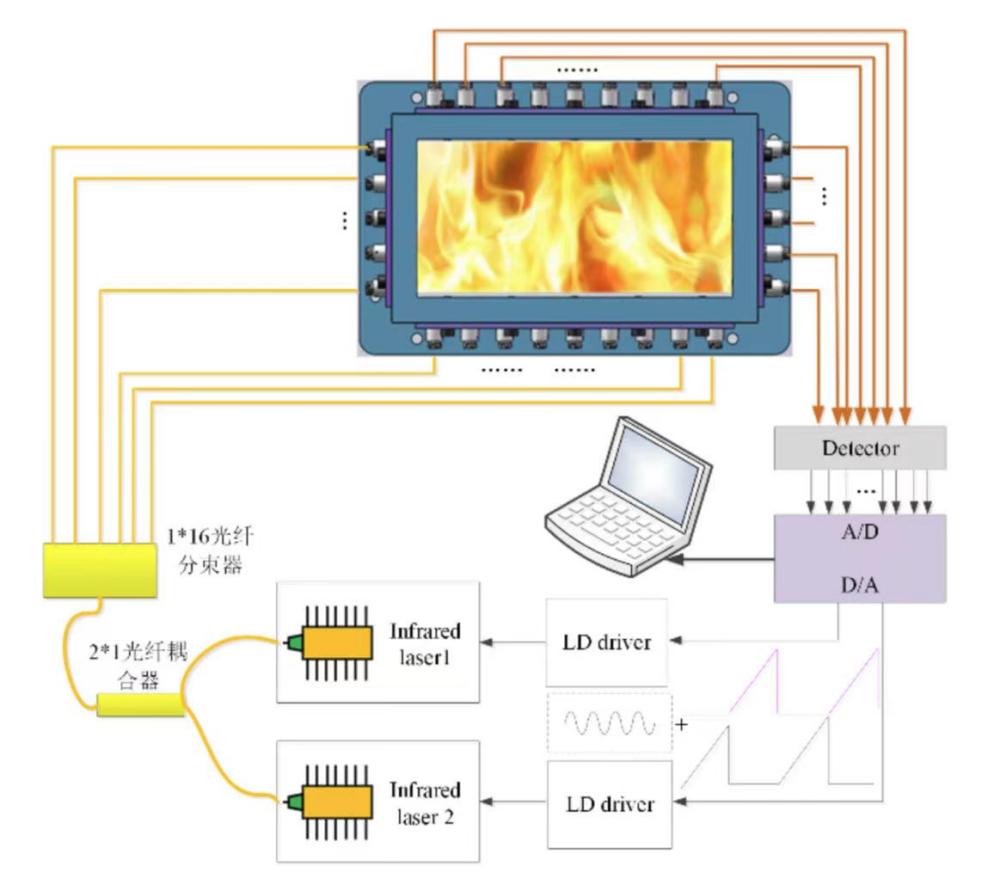

燃烧测试的主要难点在于要用非接触测量的方式捕捉高瞬态的火焰变化。为了解决在大空间内测试火焰温度和浓度梯度不同步的问题,实验团队使用了光纤分频办法,将一束光用分频器分开,同时打到燃烧室不同的角落,在不同的位置上分辨火焰温度和燃烧产物的浓度梯度,以确保每个位置测量值的准确度。通过分析能量谱的图像,能够获得高精度的温度场和浓度场测量结果。当前所进行的基础研究和前沿探索,具有广阔的发展前景,有望在未来进一步支撑我国低碳零碳重型燃机的自主创新。

300兆瓦级F级重型燃气轮机采用的新技术、新材料、新工艺对我国燃气轮机基础学科进步和产业技术发展具有显著的带动辐射作用,有力地促进和带动我国相关高端装备制造业的发展,对保障我国能源安全和绿色发展、推进新型工业化,加快建设制造强国具有重要意义。